servicios avanzados

Corrientes Eddy Pulsadas

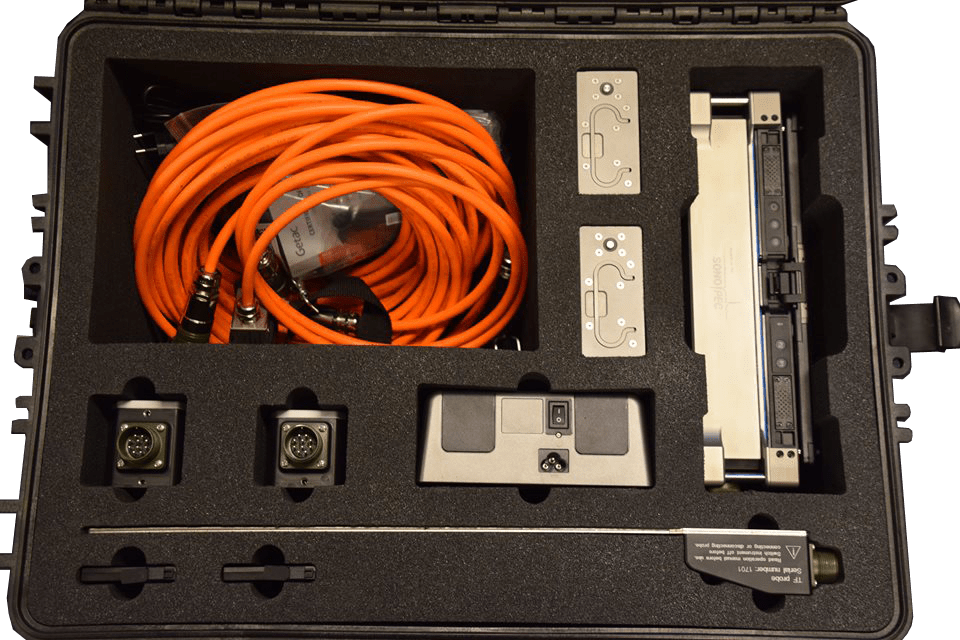

- Sistema basado en Corrientes Eddy Pulsadas (Pulsed Eddy Current)

- Un método de inspección no intrusiva (NII) y un sistema de monitoreo comprobado.

- No requiere estar en contacto directo con la superficie, ni preparación de la misma.

- Permite medir la corrosión en tuberías y recipientes de acero al carbón de baja aleación a través de cualquier aislamiento o recubrimiento no conductor o magnético, protección de concreto retardante al fuego, asbesto, crecimiento marino y otros.

- No requiere una costosa e innecesaria remoción del aislamiento para efectuar la inspección lo cual representa un ahorro considerable en costos para el cliente.

- Espesor de pared del objeto: desde 2mm hasta 70mm.

- Espesor de aislamiento: hasta 200mm

- Temperatura hasta 500°C.

- Diámetro de tubería: arriba de 2”.

- Precisión: 95% del valor de referencia (Desviación de la medición +/- 5% del valor de referencia).

- Repetibilidad: 98% (desviación de la medición +/- 2% del valor de referencia).

- Operación en un amplio rango de temperatura ambiental de -20ºC hasta 55°C.

- Capaz de operar en ambientes saturados de humedad y a prueba de salpicaduras (IP65).

- Beneficios en costos por palpadores diseñados para aplicaciones especificas.

- Robustez: Sin partes móviles.

- Alimentado por baterías.

Reflectometría de Pulso Acústico Sonic V

- Solución no invasiva de avanzada con RPA para tubos difíciles de inspeccionar de hasta 4” de diámetro interno, permiten una inspección ultra rápida y confiable de calderas, Aero enfriadores y otros intercambiadores de calor independientemente de la forma del tubo o del material.

- Es una tecnología patentada basada en la Reflectometría de Pulso Acústico (RPA) es una herramienta avanzada, fácil de usar y que supera las limitaciones de varias técnicas convencionales de inspección.

- Con una operación sencilla, análisis automatizado y generación de reportes reduce la dependencia de un operador experto. Al proporcionar una inspección confiable incluso de los tubos con las medidas y configuraciones más desafiantes, RPA incrementa la eficiencia del ciclo de inspección y el ahorro en los costos de operación.

Radiografía Digital

A diferencia de la radiografía con película o la computarizada, la radiografía digital (DR) utiliza un dispositivo de captura de imágenes digitales de rayos X (Detector). Esta tecnología nos permite generar imágenes de rayos X inmediatas y de alta calidad, manteniendo los niveles de radiación al mínimo. Una vez generada, la imagen de rayos X se muestra en una tableta inmediatamente, luego, utilizando nuestro software patentado, la imagen puede procesarse, realzarse, compartirse y almacenarse digitalmente y accederse en el acto.

Teniendo DR como nuestra tecnología central, contamos un sistema compacto, liviano, de uso rudo y resistente a la intemperie con capacidades inalámbricas y de funcionamiento con batería. Estas características nos permiten examinar lugares estrechos y elevados, ofrecen un flujo de trabajo rápido y prolongan el tiempo de operación, lo que hace que el sistema sea ideal para las diversas aplicaciones de PND en una gran variedad de condiciones de trabajo y ambientes.

Ondas Guiadas

El método de Ondas Guiadas de UT se utiliza para inspeccionar rápidamente tuberías, sistemas de tuberías y otros activos con una eliminación mínima del aislamiento. GUL , localiza rápidamente los daños por grietas y corrosión para localizar y caracterizar la longitud y la profundidad. A menudo se usa para tuberías no “piggables” y para tuberías que descansan sobre soportes, lo que las hace susceptibles a la corrosión en el punto de contacto o corrosión en el punto de contacto (TPC).

Las inspecciones de GWT se pueden personalizar según las necesidades específicas de los activos. Los transductores están diseñados y colocados de modo que los modos de onda apropiados se transmitan a la estructura. Es fundamental asegurarse de que se esté utilizando el modo de onda ultrasónica correcto para la aplicación de exploración específica.

La tecnología utiliza ondas torsionales y longitudinales para inspeccionar grandes secciones de tuberías desde una ubicación. Las inspecciones comienzan con un collar alrededor de una sección de tubería. Se realizan exploraciones individuales, denominadas “disparos”, que reflejan soldaduras circunferenciales, corrosión y grietas desde puntos de referencia fijos.

Se utiliza software para analizar estas reflexiones para producir información sobre la probabilidad, el tamaño aproximado y la ubicación de los defectos.

Arreglo de Fases

Arreglo de Fases (Phased Array) es una técnica de prueba ultrasónica que utiliza transductores especiales de múltiples «elementos» y estimula esos elementos por separado en una secuencia de patrones llamada «fase». Esta secuencia de fases permite la dirección de las ondas, el enfoque y el escaneo. Todo esto se realiza electrónicamente. El examen se puede adaptar a cada aplicación, aumentando la velocidad y la fiabilidad de la inspección.

Con la capacidad de recopilar y codificar datos volumétricos completos, Phased Array brinda cumplimiento de código y resultados auditables para el examen ultrasónico diario. Esto hace que Phased Array sea una alternativa efectiva y eficiente a la inspección radiográfica. Y dado que no hay radiación ni riesgos ambientales, las inspecciones de matriz en fase pueden acceder a áreas sensibles a la radiación, aumentar la producción del proyecto al desplazar menos unidades en el área y maximizar la seguridad en el sitio y del personal.

Emisión Acústica

La Emisión Acústica (EA) es la primera técnica de inspección para realizar en forma global la evaluación de la integridad mecánica del estado de los equipos.

El tipo de sensores utilizados en las pruebas de Emisión Acústica son aceleradores que convierten la energía del sonido en una salida eléctrica medible. Los sensores se montan en todo el perímetro del cuerpo del tanque a distancias iguales entre ellos y a una altura cercana al nivel de suelo. En algunas implementaciones por lo menos un sensor se coloca a una altura más elevada que el resto para diferenciar sonidos asociados a la superficie del producto ó provocados por la cúpula flotante. De igual manera el técnico que está llevando a cabo la prueba puede identificar los sensores que reflejan sonidos creados por ecos de tuberías o estructuras que pudieran interferir en la colección de datos. Un eco, si no es diferenciado de señales directas pudiera causar un error en la localización del origen de la señal.

Cuando los resultados de la EA indican que hay problemas potenciales, una segunda prueba nodestructiva, ultrasónica (UT) para el análisis de los esfuerzos cortantes o un medidor de espesores, es utilizado para medir el origen del mecanismo de falla, sus características y sus límites.

Las dos técnicas son complementarias entre sí.

Estos equipos ofrecen varias ventajas:

1. La inspección se puede realizar con los equipos en operación.

2. El equipo es evaluado bajo las condiciones normales de operación.

3. Mecanismos de diferentes fallas como fugas, fisuras, corrosión, fragilidad, pueden ser detectados con una simple inspección.

4. Los ahorros en costos son sustancialmente más bajos que otros métodos.

Floormap

La técnica de inspección MFL utiliza el principio de fuga de flujo. Magnetizando el componente a un nivel en el que la presencia de una reducción local significativa en el material provoca una distorsión suficiente del campo magnético interno para permitir que las líneas de flujo rompan la superficie de prueba en el lugar de la discontinuidad.

Con MFL, los sensores Hall se utilizan para dar una señal eléctrica en el sitio de la fuga. Esta tecnología es un método de inspección para la detección de corrosión superficial y subterránea en placas de piso delgadas y gruesas de hasta 20 mm (3/4).

Las placas con recubrimientos no magnéticos y no eléctricos (por ejemplo, epoxi, fibra de vidrio, caucho, pintura u otros), con un espesor de hasta 6 mm (1/4 ”) se pueden inspeccionar con la técnica MFL. El acoplamiento directo no es necesario para la técnica de inspección MFL.